Das Team der c-factory

Prozessbild (Foto: Abdulkareem, Seim) |

Im Rahmen einer Projektarbeit haben Studierende der Fakultät Wirtschaftsingenieurwesen sich um die Wirtschaftsprozesse der c-factory gekümmert. Dabei wurden die bereits bestehenden Prozesse in einer SAP Umgebung umgesetzt und eine Datenverbindung aufgebaut, damit die Bestelldaten der c-factory automatisch in das ERP System übertragen werden. Dabei war es besonders wichtig, nicht nur die vorhandenen Daten zu übertragen, sondern ebenfalls Prozesse wie z.B. Bestellwesen abzubilden. |

v.l.n.r. Prof. Dr.-Ing. Christoph Bunsen, Dominik Weppert (Foto: VDMA/ Haas) |

Herr Dominik Weppert hat sich im Rahmen seiner Bachelorarbeit im SS19 um den Bereich Augmented Reality gekümmert.

Dabei erstellte er eine Montageunterstützung mit Hilfe der Microsoft Hololens. Die Bachelorarbeit entstand in

Zusammenarbeit mit dem Virtual Reality Labor der Fakultät Wirtschaftsingenieurwesen. Herr Weppert hatte sich vorher

weder mit Programmieren noch mit Augmented Reality beschäftigt, da diese keine Studieninhalte im Maschinenbaustudium

darstellen. Sein besonderes Engagement wurde nicht nur von Prof. Dr. Bunsen gewürdigt, sondern auch vom Verband Deutscher

Maschinen- und Anlagenbau e.V. (VDMA).

|

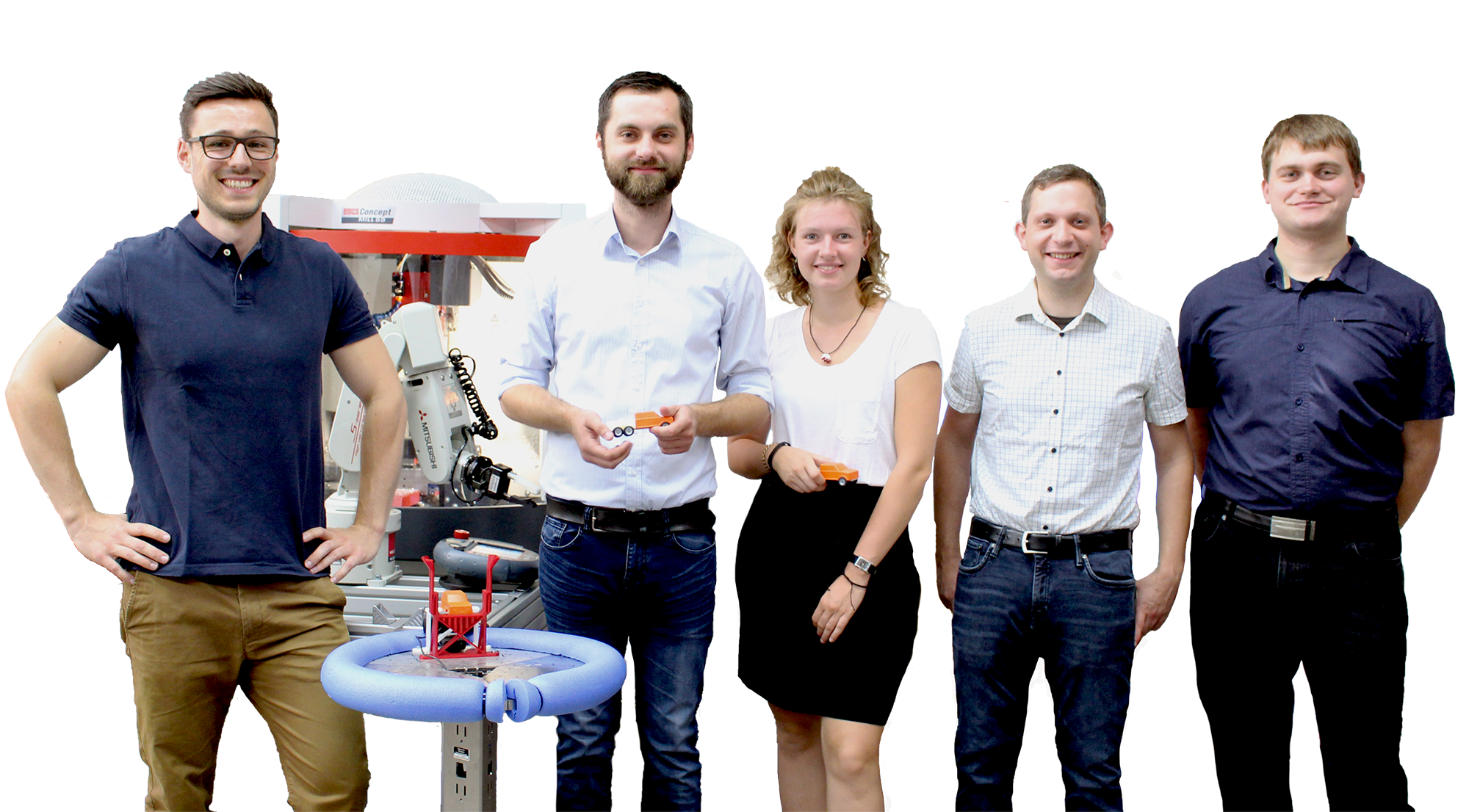

v.l.n.r. Philipp Planer, Konstantin Davidov, Nadja Schuster, Julian Hagmann, Markus Haaf (Foto: FHWS/ Roman) |

Im Rahmen des Kooperationsprojektes WS17/18 und im SS18 haben sich vier Masterstudierende um die Automatisierung der

c-factory gekümmert. Herr Markus Haaf und Herr Konstantin Davidov haben sich um die Mensch-Roboter-Kollaboration gekümmert.

Dabei wurde ein Roboterarm in Betrieb genommen, der die Chassis der Fräsmaschine zur Verfügung stellt. Nach der

Bearbeitung der Vorderseite sorgt der Roboterarm dafür, dass das Chassis auch gewendet wird, damit die Rückseite ebenfalls

bearbeitet werden kann. Nach bestandenem Qualitätstest wird das Teil einem selbstfahrenden Roboter überreicht, welches

den Transport zum Lager übernimmt.

|

Matthias Höfling (Foto: Stefan Bausewein) |

Im Rahmen seiner umfangreichen Masterarbeit hat Herr Höfling einige Prozesse der c-factory automatisiert. Zum einen hat er eine Methode entwickelt, die es ermöglicht, individuelle Ladeflächen parametrisch zu erstellen. Der Vorteil dieser Methode ist, dass diese Ladeflächendaten in der Datenbank erfasst werden, und so eine automatische Qualitätsprüfung vorgenommen werden kann. Weiterhin hat Herr Höfling den 3D-Druck der Ladeflächen so erweiterert, dass diese mit einem NFC-Chip während des Druckvorganges bestückt werden können. So können die Produktionsdaten der Ladefläche erfasst werden, wie z.B. Datum, Druckdauer, Material, usw. |

v.l.n.r. Philipp Johannes, Philipp Zeitler, Maximilian Kohler, Tina Rippstein, Prof. Dr.-Ing. Christoph Bunsen (Foto: FHWS/ Klein) |

Der Grundstein der c-factory wurde von vier Masterstudierenden unter der Leitung von Herrn Prof. Dr.-Ing. Christoph Bunsen.

Das Projekt fand zuerst im Rahmen des Kooperationsprojektes im SS16 und WS16/17 im Masterstudiengang Produkt- und Systementwicklung statt.

|